Инжекция металлов (MIM) — это передовой процесс обработки металлов для производства деталей сложной формы и высоких допусков из смеси полимерного связующего вещества и металлических частиц/порошков в определенных объемных соотношениях (сырье). Гибкость и массовое производство с процессом инжекции делают его отличной заменой традиционному металлургическому процессу, поэтому MIM все чаще используется в промышленности для крупномасштабного производства металлических компонентов.

Инжекция металлов (MIM) — это передовой процесс обработки металлов для производства деталей сложной формы и высоких допусков из смеси полимерного связующего вещества и металлических частиц/порошков в определенных объемных соотношениях (сырье). Гибкость и массовое производство с процессом инжекции делают его отличной заменой традиционному металлургическому процессу, поэтому MIM все чаще используется в промышленности для крупномасштабного производства металлических компонентов.

Одним из ключевых факторов в каком-либо процессе MIM является поведение сырья при его течении или заполнении формы. Для достижения безупречных процессов формования (без затекания, недотекания, дефектов внешнего вида, трещин и т.д.) с требуемой механической прочностью (на растяжение, изгиб, предельное натяжение и т.д.) в конечных изделиях, ключевое значение имеет понимание реологических свойств связующего вещества и несущего сырья. Реологический анализ также помогает в процедурах устранения их дефектов, являющихся заключительными этапами процесса MIM и придающих готовым изделиям требуемую механическую прочность.

С точки зрения реологических свойств, существует три основных фактора, которые оказывают значительное влияние на процесс MIM, а именно вязкость при сдвиговой скорости при обработке, термическая чувствительность и поведение сдвигового разбавления сырья. Все эти факторы можно проанализировать с помощью капиллярного реометра Поскольку данный реологический метод характеризации обеспечивает широкий диапазон скоростей сдвига, это наилучший подход к изучению поведения расплава исходного сырья в процессе инжекции.

Обычно скорость сдвига в ходе процесса MIM находится в диапазоне от 102 до 105 1/с. Во избежание дефектов готового изделия, вязкость сырья в этом диапазоне скоростей сдвига (при температуре формы) должна быть менее 1000 Па-с. Уровень заполнения, распределение частиц и состав связующего вещества являются ключевыми факторами, определяющими вязкость сырья. Большее количество частиц в сырье является желательным для улучшения механических свойств и уменьшения размерной усадки конечных продуктов. Однако это приводит к повышению вязкости и, следовательно, снижению технологичности. В результате этого, понимание оптимального уровня заполнения имеет ключевое значение и помогает поддерживать адекватный поток и заполнение формы во время процесса MIM.

Вязкость расплава может быть снижена за счет повышения температуры процесса или включения в состав связующего вещества полимера и/или пластификатора с низкой молекулярной массой. Это также помогает облегчить экструзию полимера на последнем этапе настройки в MIM. Кроме того, для предотвращения агломерации частиц в сырье и для улучшения распределения частиц может потребоваться использование подходящих присадок в связующей смеси. Тип добавки зависит от связующего вещества и ориентации частиц и может быть выбран для улучшения связывания частиц и обеспечения надлежащего взаимодействия со связующим веществом. Вязкость сырья в диапазоне скоростей сдвиговой деформации при обработке можно измерить при помощи капиллярного реометра с соответствующей капиллярной форсункой (диаметр <1 мм).

Другим важным фактором в MIM является сдвиговая чувствительность расплава. Поведение потока сырья является более сложным, чем поведение полимерного материала, поскольку на него непосредственно влияет разрушение частиц и взаимодействие между ними. Чувствительность к напряжению сдвига можно анализировать путем измерения такого параметра, как показатель ньютоновского поведения (n). Данный параметр, который может быть получен из модели степенного закона, определяет, демонстрирует ли расплав псевдопластическое (n < 1) или дилатационное (n > 1) поведение. Как правило, для MIM желательным является сырье с большей псевдопластичностью и характеристическим сдвиговым напряжением, поскольку данное условие предотвращает сепарацию частиц и связующего вещества во время технологического процесса (конкретно, при высоких скоростях сдвиговой деформации).

На рис. 1 представлены кривые течения (вязкость в зависимости от скорости сдвиговой деформации) для трех разных видов сырья с разными формулами в измеряемом диапазоне скоростей сдвига 100-100000 1/с.

Рисунок 1. Кривые трех разных видов сырья с различным составом.

Сырье 1 демонстрирует меньшее сдвиговое напряжение при скоростях сдвига 100–270 1/с. Однако такое поведение заменяется поведением дилатационного потока при более высоких скоростях сдвига. Дилатационное поведение, нежелательное для процесса MIM, указывает на то, что разупорядочение частиц происходит при более высоких скоростях сдвига, препятствующих взаимному перекрытию слоев расплава материала, в результате чего увеличивается вязкость.

С другой стороны, сырье 2 и сырье 3 демонстрируют псевдопластическое поведение почти без какой-либо видимой ньютоновской области. Это указывает на то, что металлические частицы разрушаются при возрастающей скорости сдвиговой деформации и что частицы ориентируются/упорядочиваются вдоль направления потока. Это вызывает уменьшение количества взвешенного расплава, захваченного между частицами, и способствует движению между частицами, что приводит к уменьшению вязкости. Применяя к кривой кривую степенного закона, параметр показателя ньютоновского поведения материала 2 и материала 3 был рассчитан как 0,71 либо 0,86. По этой причине материал 2 с наименьшим значением показателя ньютоновского поведения в этом случае имеет самые высокие характеристики поведения при напряжении сдвига и максимально подходит для процесса инжекционного литья (несмотря на его более высокую вязкость при более низких скоростях сдвиговой деформации).

Еще одним важным фактором успешного заполнения MIM является тепловая чувствительность материала, зависящая от состава связующего вещества/сырья. Температура высоконаполненного материала может легко изменяться в ходе процесса заполнения (от секции заполнения к торцевой части формы).

Для наилучшего качества обработки хорошо иметь материал с низкой чувствительностью (зависимостью) вязкости от температуры.

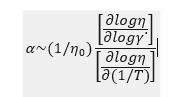

Тепловая чувствительность полимерных расплавов может количественно анализироваться путем измерения параметра энергии активации потока (Еа). Сырье с более высокой энергией активации потока имеет более сильную зависимость вязкости от температуры. Данные сырьевые материалы менее желательны для MIM, так как малое изменение температуры процесса может привести к значительному изменению их вязкости и, следовательно, вызвать деградацию или дефекты. Температурная зависимость вязкости может быть представленауравнением Аррениуса, как показано ниже.

Параметр Ea может быть рассчитан теоретически из наклона уравнения Аррениуса (логарифм вязкости в зависимости от обратной температуры). Этот график показан на рисунке 2 для трех разных материалов с разным составом при трех разных температурах и постоянной скорости сдвиговой деформации.

Рисунок 2. Уравнение Аррениуса для трех различных материалов.

Материал 2 с наименьшей энергией активации в этом случае больше подходит для MIM по сравнению с двумя другими материалами.

Все эти ключевые факторы в процессе MIM (вязкость и ее зависимость от скорости сдвиговой деформации и температуры) можно объединить в один параметр (), называемый параметром формуемости.

где вязкость сырья при сдвиговой скорости при обработке соответствует сдвиговой чувствительности вязкости и соответствует температурной чувствительности вязкости. Оказалось, что сырье с более высокими параметрами формуемости обладает лучшими общими реологическими свойствами и больше подходит для успешного процесса MIM.

Источник:

- Thavanayagam, G., and J. E. Swan. "Aqueous debinding of polyvinyl butyral based binder system for titanium metal injection moulding." Powder Technology 326 (2018): 402-410.

- Hamidi, M. F. F. A., et al. "A review of biocompatible metal injection moulding process parameters for biomedical applications." Materials Science and Engineering: C 78 (2017): 1263-1276.

- Thavanayagam, Gnanavinthan, et al. "Analysis of rheological behaviour of titanium feedstocks formulated with a water-soluble binder system for powder injection moulding." Powder technology 269 (2015): 227-232.

- Abajo, Carolina, Antonia Jiménez-Morales, and José Manuel Torralba. "New processing route for ZrSiO4 by powder injection moulding using an eco-friendly binder system." boletín de la sociedad española de cerámica y vidrio 54.3 (2015): 93-100.

- Abolhasani, H., and Norhamidi Muhamad. "A new starch-based binder for metal injection molding." Journal of materials processing Technology 210.6-7 (2010): 961-968.

- Hausnerová, Berenika, et al. "Rheological characterization of powder injection moulding using feedstock based on aluminium oxide and multicomponent water-soluble polymer binder." Proceedings of Recent Advances in Fluid Mechanics and Heat & Mass Transfer (2011): 245-250.

- Hausnerová, Berenika. "Rheological characterization of powder injection molding compounds." Polimery 55.1 (2010).

- Abolhasani, Hooman, and Norhamidi Muhamad. "Rheological investigation of a starch-based binder and feedstock for metal injection molding." International Journal of Mechanical and Materials Engineering 4.3 (2009): 294-299.

- Karatas, C., et al. "Rheological properties of feedstocks prepared with steatite powder and polyethylene-based thermoplastic binders." Journal of Materials Processing Technology 152.1 (2004): 77-83.

- German, Randall M., and Animesh Bose. "Injection molding of metals and ceramics, Metal Powder Ind." Fed., New Jersey (1997).

- Hoffman, R. L. "Discontinuous and dilatant viscosity behavior in concentrated suspensions. I. Observation of a flow instability." Transactions of the Society of Rheology 16.1 (1972): 155-173.

- Wildemuth, C. R., and M. C. Williams. "Viscosity of suspensions modeled with a shear-dependent maximum packing fraction." Rheologica acta 23.6 (1984): 627-635.

- Barnes, Howard A. "A review of the slip (wall depletion) of polymer solutions, emulsions and particle suspensions in viscometers: its cause, character, and cure." Journal of Non-Newtonian Fluid Mechanics 56.3 (1995): 221-251.

.jpg)

.jpg)

.jpg)