W dzisiejszych czasach materiały kompozytowe są wszechobecne i w prawie wszystkich firmach spotykamy te materiały w obszarach takich jak produkcja tekstyliów, budownictwo, włókniny i przemysł motoryzacyjny. W kompozytach interakcja odgrywa kluczową rolę i wpływa na ich właściwości mechaniczne. Istnieją dwie główne metody osiągnięcia wzmocnienia wiązań między macierzą a wzmocnieniem: włączenie trzeciego składnika jako kompatybilizatora lub modyfikacja morfologiczna. Co do późniejszej, morfologicznej korekty...

Wytłaczarka mieszająca laboratoryjna jako narzędzie przędzalnicze do fibrylacji fazy kroplowej układów mieszanek polimerowych

Roozbeh Hajiraissi

M. Sc., Polymer Engineering, University Paderborn, Germany

roozbeh.hajiraissi@uni-paderborn.de

W dzisiejszych czasach materiały kompozytowe są wszechobecne i w prawie wszystkich firmach spotykamy te materiały w obszarach takich jak produkcja tekstyliów, budownictwo, włókniny i przemysł motoryzacyjny. W kompozytach interakcja odgrywa kluczową rolę i wpływa na ich właściwości mechaniczne. Istnieją dwie główne metody osiągnięcia wzmocnienia wiązań między macierzą a wzmocnieniem: włączenie trzeciego składnika jako kompatybilizatora lub modyfikacja morfologiczna. Późniejszy rozwój morfologiczny mieszanin polimerowych jest kolejną techniką, która promuje międzyfazową adhezję dwóch niekompatybilnych polimerów.

W ostatniej dekadzie wprowadzono różne morfologie, reprezentujące 1) kropelki, 2) płytki, 3) koralowce i 4) włókna, które wspierają właściwości mechaniczne mieszanek polimerowych. Stworzona morfologia jest kontrolowana przez różne parametry, takie jak struktura chemiczna, masa cząsteczkowa, stosunek lepkości i parametry przetwarzania. W wyniku koralowców można się spodziewać, że zmiana powyższych parametrów zmieni ostateczną uformowaną morfologię.

W ostatniej dekadzie mikrowłókna pojawiły się jako nowy rodzaj mikrostruktury, w której dwa niekompatybilne polimery tworzą mieszaninę sit wzmocnioną morfologią włóknistą.4 Aby osiągnąć morfologię we włóknie, należy wykonać trzy kolejne etapy: (i) połączenie dwóch niekompatybilnych polimerów o różnych temperaturach topnienia, (ii) przędzenie na zimno w temperaturach poniżej fazy rozproszonej Tm, (iii) izotropizację w temperaturach poniżej fazy rozproszonej Tm.

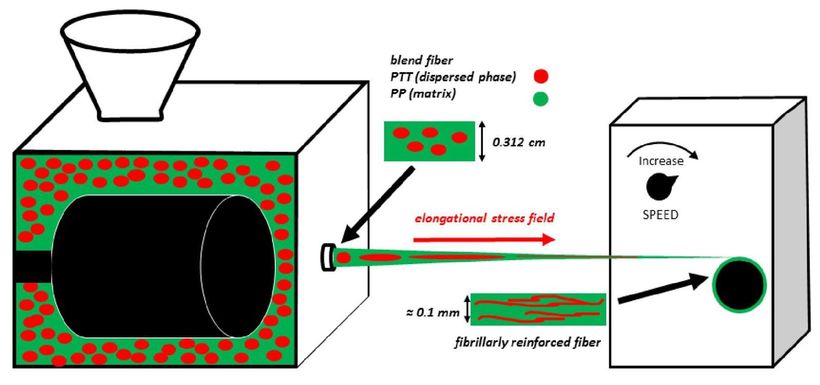

Do fibrylacji fazy rozproszonej stosuje się różne techniki, takie jak formowanie wtryskowe5, formowanie, 6 i przędzenie włókien7. W porównaniu z innymi technikami, proces przędzenia wprowadza większe naprężenie wydłużające, co może ułatwić mechanizm fibrylacji, a kropelki mogą doświadczać największego naprężenia wydłużającego. Laboratoryjna wytłaczarka mieszająca (LME), opracowana przez Dynisco, okazała się być urządzeniem, które może być stosowane do przędzenia stopu polimeru w różnych temperaturach.7,8 Profil temperatury LME jest kontrolowany w strefach rotora i głowicy wytłaczarki. Wirnik może obracać się z różnymi prędkościami i może być podłączony do urządzenia do ekstrakcji TUS do ekstrakcji stopionego polimeru, takiego jak sznurki lub włókna. Jak wspomniano w poprzednich pracach, LME ma zdolność nie tylko do działania jako urządzenie wirujące, ale także ma potencjał do migotania fazy rozproszonej w mieszaninach polimerów [Polipropylen (PP) / Poliamid 6 (PA6)] i [Polipropylen (PP) / politereftalan etylenu (PTT)] (Rysunek 1), 7.8

Wykres 1 - Montaż LME i jego komponenty do produkcji monofilamentów wzmacnianych włóknem.

Wykres 1 - Montaż LME i jego komponenty do produkcji monofilamentów wzmacnianych włóknem.

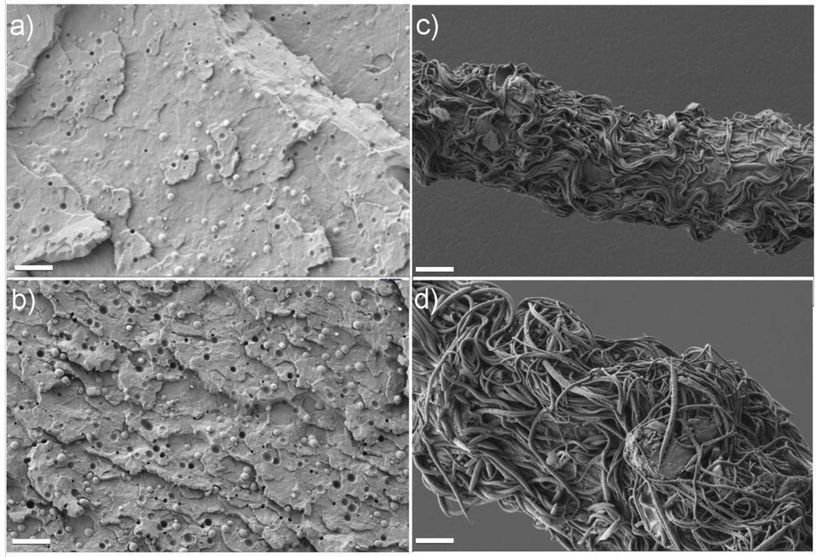

Rysunek 1 pokazuje kriogenicznie złamane powierzchnie próbek wytłaczanych z włókien i włókien PP/PTT. Jak widać na rysunku a, wytłaczane próbki a-b pokazują morfologię matrycy kropelkowej, której mikrostruktury zwiększają swój rozmiar po wzroście zawartości PTT. Standardowe średnice kropelek w wytłaczanych próbkach stanowią około 6 % masy. i 10% w/w. wynosiły 1,26 ± 0,7 um i 1,9 ± 0,9 um. Co ciekawe, mikrostruktury włókien na rysunku 1 c-d ujawniły jednostki fibrylarne, które są zorientowane wzdłuż osi włókna. Średnie średnice włókien włóknistych wynosiły odpowiednio 0,53 ± 0,1 μm i 0,9 ± 0,4 μm. Jak widać, LME ma potencjał do wirowania monofilamentów zawierających włókniste jednostki PTT. Rysunek 1 Obrazy SEM. (a) i (b): pęknięte powierzchnie próbek w stanie wytłoczonym z odpowiednio 6% wag. i 10% wag. PTT. (c) i (d): wytrawione powierzchnie jednego włókna z przędzionej mieszanki zawierające odpowiednio 6% wag. i 10% wag. PTT. Skala ma 10 μm.

Rysunek 1 Obrazy SEM. (a) i (b): pęknięte powierzchnie próbek w stanie wytłoczonym z odpowiednio 6% wag. i 10% wag. PTT. (c) i (d): wytrawione powierzchnie jednego włókna z przędzionej mieszanki zawierające odpowiednio 6% wag. i 10% wag. PTT. Skala ma 10 μm.

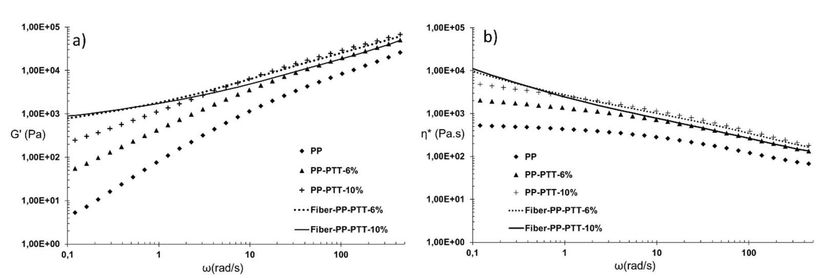

Aby lepiej zrozumieć mechanizm deformacji kropli, zastosowano podejście reologiczne w celu zbadania różnych etapów fibrylacji. Z reguły, w celu utrzymania wydłużonych wtrąceń w stanie nienaruszonym, temperaturę pomiaru utrzymywano na poziomie 195°C, czyli poniżej Tm PTT. Rysunek 2 przedstawia dynamiczne reakcje lepkosprężyste mieszanek i włókien w stanie wytłoczonym w temperaturze 195°C. Jak widać na figurze 2-a, zwiększając zawartość PTT, zwiększyły się moduły przechowywania próbek po wytłoczeniu. To wzmocnienie można przypisać ułamkowi objętości, napięciu międzyfazowemu i wielkości fazy rozproszonej. Co ciekawe, włókna reprezentowały wyższe wielkości wraz z trendem nieterminalnym w porównaniu z próbkami wytłoczonymi z niską częstotliwością. Pojawienie się wtórnego plateau zaobserwowano również dla układu mieszanek PP/PA6, w którym kropelki PA6 tworzyły fibrylowaną teksturę w całej matrycy PP.7 To niekońcowe zachowanie przypisano obecności fibrylowanych kropel i wzrostowi fizycznej sieci włókienkowej (PFN ) znajduje odzwierciedlenie we wzmocnieniu modułu zachowawczego i poszerzeniu wtórnego plateau w obszarze niskich częstotliwości.8

Figura 2 Liniowe odpowiedzi lepkosprężyste próbek w stanie wytłoczonym i włókien zawierających 6% wag. i 10% wag. PTT w 195°C. (a) dynamiczny moduł zachowawczy, (b) lepkość złożona.

Figura 2 Liniowe odpowiedzi lepkosprężyste próbek w stanie wytłoczonym i włókien zawierających 6% wag. i 10% wag. PTT w 195°C. (a) dynamiczny moduł zachowawczy, (b) lepkość złożona.

Zachowania płynięcia włókien wzmocnionych włóknami przedstawiono na wykresach η*-ω (rysunek 2-b). Jak widać, złożona lepkość próbek w stanie wytłoczonym przy niskich częstotliwościach została wzmocniona przez zwiększenie zawartości PTT. Co ciekawe, właściwości płynięcia włókien wykazały wyraźny wzrost lepkości zespolonej w postaci wzrostu lepkości, wraz z szybszym przejściem do obszaru potęgowego w związku ze wzrostem zawartości PTT oraz w wyniku dojrzewania włókienek. Obserwowany wzrost lepkości złożonej przy niskich częstotliwościach można przypisać zachowaniu płynięcia matrycy PP ze skoncentrowanymi włóknami.

Wnioski i perspektywy

Morfologia fibrylarna, jako jedna z najbardziej wydajnych morfologii, umożliwia układom mieszającym ominięcie problemu agregacji nanowypełniaczy w nanokompozytach. W rezultacie interesująca byłaby optymalizacja warunków przetwarzania w celu osiągnięcia zoptymalizowanych właściwości. W tym badaniu LME sprawdził się jako narzędzie przędzalnicze do fibrylacji fazy kropelkowej w systemie mieszania PP/PTT. Stwierdzono, że po utworzeniu jednostek fibrylarnych, zachowanie terminalne zostaje zastąpione trendem nieterminalnym. Ponadto wzrost fibryli może być odzwierciedlony przez wzmocnienie wtórnego plateau wraz z poszerzeniem tego obszaru, co można uznać za przekształcenie fazy kropelkowej we fibrylę. Ponieważ morfologia włókien może znacząco zwiększyć wytrzymałość mechaniczną, interesujące byłoby prześledzenie zachowania wtórnego plateau poprzez zmianę rodzaju rozproszonej fazy, która w oparciu o indywidualną charakterystykę molekularną każdego polimeru, typowe zachowanie wtórnego plateau może się różnić . Co więcej, wciąż badana jest zdolność LME do przędzenia włókien nanokompozytowych, która zostanie udostępniona w najbliższej przyszłości.

Potwierdzenie

Autor dziękuje również prof. dr. J. Schmidtowi i panu S. Pieperowi za aparaturę reologiczną. Również autor docenia Nadine Buitkamp za pomiary SEM. Dostawy PP i PTT przez UNIPETROL (pan Martin Malíček) oraz RTP DEUTSCHLAND GmbH (pan Waldemar Müller) są mile widziane. Pan Fabrizio Ranieri i Pani Liliana Orban są docenieni za możliwość współpracy z LME (Dynisco Co., Heilbronn, BW, Niemcy).

References

1. J. Shen, M. Wang, J. Li, and S. Guo: ‘In situ fibrillation of polyamide 6 in isotactic polypropylene occurring in the laminating-multiplying die’, Polym. Adv. Technol., 2011, 22(2), 237–245, doi: 10.1002/pat.1525.

2. J. S. Hong, J. L. Kim, K. H. Ahn, and S. J. Lee: ‘Morphology development of PBT/PE blends during extrusion and its reflection on the rheological properties’, J. Appl. Polym. Sci., 2005, 97(4), 1702–1709, doi: 10.1002/app.21695.

3. P. Cassagnau and A. Michel: ‘New morphologies in immiscible polymer blends generated by a dynamic quenching process’, Polymer, 2001, 42(7), 3139–3152, doi: 10.1016/S0032-3861(00)00602-9.

4. S. Fakirov: ‘Nano- and Microfibrillar Single-Polymer Composites: A Review’, Macromol. Mater. Eng., 2013, 298(1), 9–32, doi: 10.1002/mame.201200226.

5. B. Na, Q. Zhang, Q. Fu, G. Zhang, and K. Shen: ‘Super polyolefin blends achieved via dynamic packing injection molding: The morphology and mechanical properties of HDPE/EVA blends’, Polymer, 2002, 43(26), 7367–7376, doi: 10.1016/S0032-3861(02)00637-7.

6. R. J. Shields, D. Bhattacharyya, and S. Fakirov: ‘Oxygen permeability analysis of microfibril reinforced composites from PE/PET blends’, Composites Part A: Applied Science and Manufacturing, 2008, 39(6), 940–949, doi: 10.1016/j.compositesa.2008.03.008.

7. R. Hajiraissi, Y. Jahani, and T. Hallmann: ‘Investigation of rheology and morphology to follow physical fibrillar network evolution through fiber spinning of PP/PA6 blend fiber’, Polym Eng Sci, 2017, 65, 107, doi: 10.1002/pen.24686.

8. R. Hajiraissi and Y. Jahani: ‘Non-terminal behavior as a finger print to follow droplet deformation’, Adv Polym Technol, 2017, 298, 9, doi: 10.1002/adv.21810.