Reometry kapilarne są jednym z najczęstszych typów urządzeń analitycznych, które są używane do analizy właściwości przepływu lepko-sprężystych materiałów polimerowych w warunkach przetwarzania. Reometr składa się z ogrzewanej komory (w określonej temperaturze) i kapilary, przez którą stopiony polimer jest zmuszony przepływać za pomocą tłoka. Tłok porusza się przez komorę z różnymi prędkościami i wywiera siłę/nacisk na stopiony polimer. Prędkości tłoka (i wynikające z nich współczynniki odkształceń ścinających) są określane przez operatora w sposób malejący, a siła/ciśnienie wymagane do utrzymania każdej z prędkości są rejestrowane za pomocą czujnika wagowego ciśnienia lub czujnika ciśnienia. LCR7001 może wykorzystywać jednocześnie czujnik wagowy i przetwornik ciśnienia do generowania informacji o sile przyłożonej do próbki polimeru i wynikającym z niej ciśnieniu na wlocie do formy. Sygnały te, wraz z położeniem tłoka, są wysyłane z powrotem do oprogramowania reometru.

Reometry kapilarne są jednym z najczęstszych typów urządzeń analitycznych, które są używane do analizy właściwości przepływu lepko-sprężystych materiałów polimerowych w warunkach przetwarzania. Reometr składa się z ogrzewanej komory (w określonej temperaturze) i kapilary, przez którą stopiony polimer jest zmuszony przepływać za pomocą tłoka. Tłok porusza się przez komorę z różnymi prędkościami i wywiera siłę/nacisk na stopiony polimer. Prędkości tłoka (i wynikające z nich współczynniki odkształceń ścinających) są określane przez operatora w sposób malejący, a siła/ciśnienie wymagane do utrzymania każdej z prędkości są rejestrowane za pomocą czujnika wagowego ciśnienia lub czujnika ciśnienia. LCR7001 może wykorzystywać jednocześnie czujnik wagowy i przetwornik ciśnienia do generowania informacji o sile przyłożonej do próbki polimeru i wynikającym z niej ciśnieniu na wlocie do formy. Sygnały te, wraz z położeniem tłoka, są wysyłane z powrotem do oprogramowania reometru.

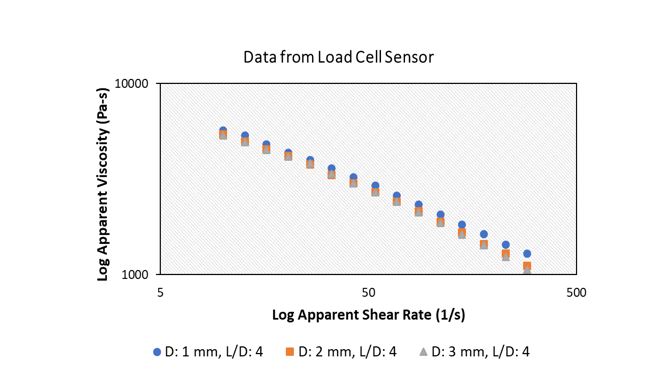

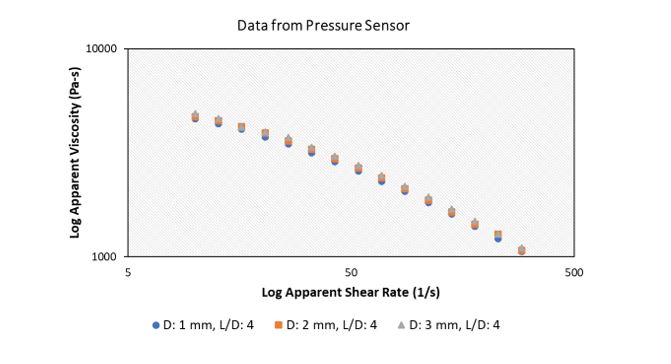

Najczęstszym pytaniem jest - Jakie są zalety lub wady stosowania czujnika ciśnienia w porównaniu z czujnikiem wagowym? Faktem jest, że czujnik ciśnienia wymaga bardziej regularnej konserwacji i czyszczenia niż czujnik wagowy. Końcówka czujnika ciśnienia jest czuła i może zostać uszkodzona przez niewłaściwe czyszczenie. Jednocześnie niewielkie straty temperatury opuszczają czujnik ciśnienia. Jednak czujnik ciśnienia dostarcza dokładniejszych danych do testowania materiałów o niskiej lepkości, ponieważ część mierzonej siły / ciśnienia jest niska dla tych materiałów, a siła tarcia z tłoka może powodować znaczny błąd. Odczytując dane z czujnika ciśnienia, można również uniknąć błędów spowodowanych wyciekiem tworzywa sztucznego przez tłok. Wkładając czujnik ciśnienia tuż przed kapilarą, można zapobiec spadkowi ciśnienia w komorze między tłokiem a czujnikiem. Zwykle jednak można założyć spadek ciśnienia w komorze w porównaniu ze spadkiem ciśnienia kapilarnego ze względu na różnicę między geometrią komory a kapilarą jest znikoma. Jednak w przypadku krótkich kapilar o dużej średnicy błąd ten może być znaczący. W rezultacie reometr dostarcza bardziej powtarzalnych danych, odbierając dane z czujnika ciśnienia. Potwierdzają to poniższe zdjęcia. Te krzywe przepływu uzyskuje się z różnych testów naprężeń ścinających na próbkach polietylenu o niskiej gęstości (LDPE) przy użyciu trzech różnych kapilar o różnych średnicach. Dane dotyczące lepkości pierwszego wykresu uzyskano przez odjęcie obciążenia od czujnika wagowego, a dane lepkości drugiego wykresu uzyskano z czujnika ciśnienia. Powtarzalność danych za pomocą czujników ciśnienia jest lepsza niż czujnik wagowy - siłomierz. Jest to bardziej zauważalne przy wyższych współczynnikach odkształceń ścinających, ponieważ komora ma większą długość, a co za tym idzie wyższe ciśnienie.