Za pomocą metody A/B możliwy jest pomiar gęstości pozornej stopionego polimeru na plastometrze kapilarnym Dynisco. W metodzie A/B natężenie przepływu stopu uzyskane z metody A jest równe równaniu przepływu zgodnie z metodą B i jest rozwiązywane do pozornej gęstości topnienia. Wartością w przeprowadzaniu tego badania jest uzyskanie ważnej pozornej gęstości stopu, która może być później wykorzystana w metodzie pojedynczej B (bez ręcznego cięcia wytłaczanego lub ważenia w metodzie B) w celu uzyskania wyników równoważnych metodzie A (operator musi wykonać cięcia ręczne i zważyć próbkę przy użyciu metody A).

Oferujemy więcej niż tylko dostawę produktu...

Naszym zadaniem nie jest tylko dostarczanie wysokiej jakości produktu, ale także pomoc poprzez dzielenie się naszą wiedzą i doświadczeniem. Dzięki temu oszczędzamy Twój czas i pieniądze oraz umożliwiamy skoncentrowanie się na innych istotnych aspektach Twojego biznesu.

Procedura napełniania komory przed rozpoczęciem badania na reometrze kapilarnym LCR7001

Procedura pracy i napełniania próbki do reometru kapilarnego. Czy jesteś pewien, że naprawdę robisz to, co należy z tą codzienną rutyną? Przeczytaj ten artykuł i oceń sam.

W jaki sposób dane reologiczne z rometru kapilarnego mogą przyczynić się do lepszego procesu formowania wtryskowego metali (MIM)?

Formowanie wtryskowe metali (MIM) to zaawansowany proces obróbki metali do produkcji części o złożonych kształtach i wysokich tolerancjach z mieszaniny spoiwa polimerowego i cząstek metalu / proszków w określonych proporcjach objętości (surowiec). Elastyczność i masowa produkcja procesu formowania wtryskowego sprawiają, że jest on doskonałym zamiennikiem tradycyjnego procesu metalurgicznego, dlatego MIM jest coraz częściej realizowany w przemyśle do produkcji wielkoseryjnej elementów metalowych.

Zrozumienie zachowania materiałów termoplastycznych pod naprężeniem ścinającym w wytłaczanym plastometrze kapilarnym

Zachowanie materiałów termoplastycznych pod wpływem naprężeń ścinających można scharakteryzować poprzez wykonanie metody badawczej ze stosunkiem przepływu (FRR) w plastometrze do wytłaczania (LMI). Ta metoda badawcza, określana jako „Procedura D” w ASTM D1238, jest badaniem wielomasowym i jest przeznaczona do uzyskania dwóch lub trzech przepływów przy dwóch lub trzech różnych obciążeniach/ścinaniu (zwykle w stosunku 10: 1) na partię materiału (w tej samej temperaturze badania). Wyniki tego badania można przedstawić jako parametr FRR, który jest liczbą bezwymiarową i można go obliczyć, dzieląc masowe natężenie przepływu stopu (MFR) lub objętościowe natężenie przepływu stopu (MVR) przy wyższym obciążeniu testowym przy użyciu MFR lub MVR na niższe obciążenie testowe, jak pokazano poniżej:

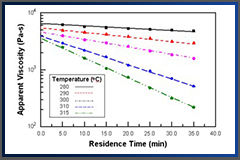

Charakterystyka stabilności termicznej stopionych polimerów za pomocą reometru kapilarnego

Test stabilności termicznej może określić odporność stopionego polimeru na zmianę struktury molekularnej w temperaturach testowych. Wyniki tego badania zależą od temperatury, czasu przebywania w tej temperaturze, składu materiału, obecności wilgoci i/lub zanieczyszczenia. Wiadomo, że właściwości reologiczne polimeru, a mianowicie lepkość ścinająca, są bardzo wrażliwe na zmiany masy cząsteczkowej polimeru, a zatem monitorowanie tych parametrów w czasie może dostarczyć informacji o stabilności termicznej polimeru.

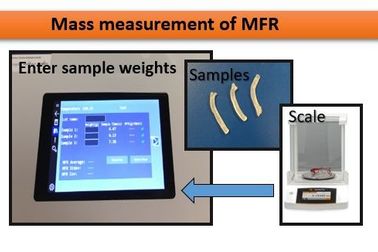

Różne metody pomiaru wskaźnika przepływu stopu materiałów polimerowych za pomocą plastometru Dynisco

Indeks przepływu służy do określenia natężenia płynięcia (MFR) materiału termoplastycznego. Zgodnie z ASTM D1238 test "Metoda A" polega na zebraniu elementów ustalających z komory w określonym przedziale czasu oraz w określonych warunkach temperatury i obciążenia. Natężenie przepływu stopu jest następnie obliczane na podstawie masy wytłaczanego, jak równanie poniżej

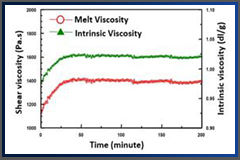

W jaki sposób reheometry online Dynisco mogą pomóc podmiotom zajmującym się recyklingiem PET?

Wiele polimerów stosowanych w przemyśle tworzyw sztucznych jest hydroskopowych, takich jak poliester, nylon itp. Dla tego typu materiałów o lepkości wewnętrznej (IV) jest powszechnie stosowany jako specyfikacja dla różnych rodzajów polimerów. W rezultacie konieczne jest, aby producenci polimerów hydroskopowych byli konsekwentnie zainteresowani tym, czy wewnętrzna lepkość ich materiałów jest w normie.

Pomiar akrecji za kapilarą za pomocą reometru kapilarnego - LCR

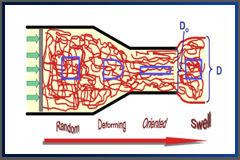

Wzrost za formą (kapilarą) jest używany jako jakościowa miara elastyczności stopionego polimeru do celów kontroli jakości w przemyśle tworzyw sztucznych. Nadmuchiwanie może być również wykorzystane do analizy gładkości wytłaczanego w procesie wytłaczania.

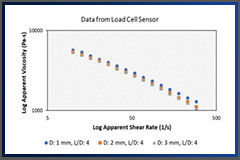

Dane z różnych czujników w reometrze kapilarnym.

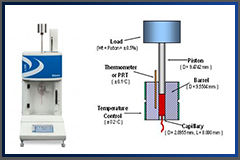

Reometry kapilarne są jednym z najczęstszych typów urządzeń analitycznych, które są używane do analizy właściwości przepływu lepko-sprężystych materiałów polimerowych w warunkach przetwarzania. Reometr składa się z ogrzewanej komory (w określonej temperaturze) i kapilary, przez którą stopiony polimer jest zmuszony przepływać za pomocą tłoka. Tłok porusza się przez komorę z różnymi prędkościami i wywiera siłę/nacisk na stopiony polimer. Prędkości tłoka (i wynikające z nich współczynniki odkształceń ścinających) są określane przez operatora w sposób malejący, a siła/ciśnienie wymagane do utrzymania każdej z prędkości są rejestrowane za pomocą czujnika wagowego ciśnienia lub czujnika ciśnienia. LCR7001 może wykorzystywać jednocześnie czujnik wagowy i przetwornik ciśnienia do generowania informacji o sile przyłożonej do próbki polimeru i wynikającym z niej ciśnieniu na wlocie do formy. Sygnały te, wraz z położeniem tłoka, są wysyłane z powrotem do oprogramowania reometru.