Formowanie wtryskowe metali (MIM) to zaawansowany proces obróbki metali do produkcji części o złożonych kształtach i wysokich tolerancjach z mieszaniny spoiwa polimerowego i cząstek metalu / proszków w określonych proporcjach objętości (surowiec). Elastyczność i masowa produkcja procesu formowania wtryskowego sprawiają, że jest on doskonałym zamiennikiem tradycyjnego procesu metalurgicznego, dlatego MIM jest coraz częściej realizowany w przemyśle do produkcji wielkoseryjnej elementów metalowych.

Formowanie wtryskowe metali (MIM) to zaawansowany proces obróbki metali do produkcji części o złożonych kształtach i wysokich tolerancjach z mieszaniny spoiwa polimerowego i cząstek metalu / proszków w określonych proporcjach objętości (surowiec). Elastyczność i masowa produkcja procesu formowania wtryskowego sprawiają, że jest on doskonałym zamiennikiem tradycyjnego procesu metalurgicznego, dlatego MIM jest coraz częściej realizowany w przemyśle do produkcji wielkoseryjnej elementów metalowych.

Jednym z kluczowych czynników w każdym procesie MIM jest zachowanie surowca podczas jego przepływu lub napełniania formy. W celu osiągnięcia nienagannych procesów formowania (bez wycieków, niedopływów, zaburzeń widzenia, pęknięć itp.) Z wymaganą wytrzymałością mechaniczną (rozciąganie, zginanie, naprężenia graniczne itp.) W produktach końcowych kluczowe znaczenie ma zrozumienie właściwości reologicznych zarówno spoiwa, jak i surowca nośnikowego. Analiza reologiczna pomaga również w procedurach usuwania ich wad, które są ostatnimi etapami procesu MIM i nadają produktom końcowym wymaganą wytrzymałość mechaniczną.

Pod względem właściwości reologicznych istnieją trzy główne czynniki, które mają znaczący wpływ na proces MIM, a mianowicie lepkość przy szybkości ścinania przetwarzania, wrażliwość termiczna i zachowanie rozcieńczania ścinającego surowca. Wszystkie te czynniki można analizować za pomocą reometru kapilarnego. Ponieważ ta metoda charakterystyki reologicznej zapewnia szeroki zakres szybkości ścinania, jest to najlepsze podejście do badania zachowania topnienia surowca podczas procesu formowania wtryskowego.

Zwykle prędkość ścinania podczas procesu MIM mieści się w zakresie od 102 do 105 1/s. Aby gotowy produkt był wolny od wad, lepkość surowca w tym zakresie szybkości ścinania (w temperaturze pleśni) musi być mniejsza niż 1 000Pa-s. Poziom napełnienia, rozkład cząstek i skład spoiwa są kluczowymi czynnikami decydującymi o lepkości surowca. Większa ilość cząstek w surowcu jest pożądana dla lepszych właściwości mechanicznych i zmniejszenia skurczu wymiarowego w produktach końcowych. Powoduje to jednak wzrost lepkości, a tym samym spadek urabialności. W rezultacie zrozumienie optymalnego poziomu napełnienia jest kluczowe i pomaga utrzymać odpowiedni przepływ i napełnianie form podczas procesu MIM.

Lepkość stopu można zmniejszyć, zwiększając temperaturę procesu lub włączając polimer o niskiej masie cząsteczkowej i/lub plastyfikator do mieszaniny spoiw. Pomaga to również w łatwiejszym wytłaczaniu polimeru podczas ostatniego etapu strojenia w MIM. Ponadto, w celu uniknięcia aglomeracji cząstek w surowcu i poprawy rozkładu cząstek, może być wymagane zastosowanie odpowiednich dodatków w mieszaninie spoiw. Rodzaj dodatku zależy od spoiwa i orientacji cząstek i może być dobrany w celu poprawy wiązania cząstek i zapewnienia prawidłowej interakcji ze spoiwem. Lepkość surowca w zakresie szybkości przetwarzania odkształceń ścinających można zmierzyć za pomocą reometru kapilarnego z prawidłową dyszą kapilarną (średnica <1 mm).

Innym ważnym czynnikiem w MIM jest czułość na ścinanie stopu. Zachowanie przepływu surowca jest bardziej złożone niż materiału polimerowego, ponieważ bezpośrednio wpływa na nie zniszczenie cząstek i interakcja między nimi. Czułość ścinania można analizować, mierząc parametr wskaźnika zachowania Newtona (n). Ten parametr, który można uzyskać z modelu prawa mocy, określa, czy stop ma zachowanie pseudoplastyczne (n <1) lub rozszerzalne (n>1). Zazwyczaj surowiec o większej pseudoplastyczności i charakterystycznym naprężeniu ścinającym jest pożądany dla MIM, ponieważ ten stan zapobiega oddzielaniu się cząstek i spoiwa podczas procesu (szczególnie przy wysokich współczynnikach odkształceń ścinających).

Rysunek 1 przedstawia krzywe przepływu (lepkość vs szybkość odkształcenia ścinającego) dla trzech różnych surowców o różnych formulacjach w zmierzonym zakresie prędkości ścinania 100-100000 1/s.

Rys. 1. Krzywe przepływu trzech różnych surowców o różnym składzie.

Surowiec 1 wykazuje mniejsze naprężenia ścinające przy prędkościach ścinania 100-270 1/s. Jednak to zachowanie jest zastępowane przez zachowanie prądu rozprężania przy wyższych prędkościach ścinania. Zachowanie ekspansji, które nie jest pożądane w procesie MIM, pokazuje, że zaburzenie cząstek występuje przy wyższych prędkościach ścinania, co zapobiega nakładaniu się warstw stopu materiału, a tym samym zwiększa lepkość.

Z drugiej strony surowiec 2 i surowiec 3 wykazują pseudoplastyczne zachowanie prawie bez widocznego regionu Newtona. Pokazuje to, że cząstki metalu są zakłócane przez rosnącą szybkość odkształcenia ścinającego i istnieje orientacja / układ cząstek wzdłuż kierunku przepływu. Powoduje to zmniejszenie ilości zawieszonego stopu uwięzionego między cząstkami i sprzyja ruchowi między cząstkami, co powoduje spadek lepkości. Stosując krzywą prawa mocy do krzywej, parametr indeksu zachowania Newtona materiału 2 i materiału 3 obliczono odpowiednio jako 0,71 i 0,86. Z tego powodu materiał 2 o najniższym wskaźniku zachowania Newtona w tym przypadku ma najwyższe zachowanie przy naprężeniach ścinających i najlepiej nadaje się do procesu formowania wtryskowego (pomimo wyższej lepkości przy niższych wskaźnikach odkształceń ścinających).

Innym ważnym czynnikiem w udanym napełnianiu MIM jest wrażliwość termiczna materiału, która zależy od składu spoiwa / surowca. Temperatura wysoko wypełnionego materiału może łatwo zmieniać się podczas procesu napełniania (od sekcji napełniania do końcowej części formy).

Dla najlepszej jakości wykonania dobrze jest posiadać materiał o niskiej wrażliwości (zależności) lepkości do temperatury.

Wrażliwość termiczną stopionych polimerów można analizować ilościowo, mierząc parametr energii aktywacji (Ea). Surowce o wyższej energii aktywacji przepływu mają silniejszą zależność lepkości od temperatury. Surowce te są mniej pożądane dla MIM, ponieważ niewielka zmiana temperatury procesu może spowodować znaczną zmianę ich lepkości, a w konsekwencji spowodować degradację lub defekty. Zależność temperatury lepkości może być reprezentowana przez równanie Arrheniusa, jak pokazano poniżej.

Parametr Ea można obliczyć teoretycznie z nachylenia równania Arrheniusa (logarytm lepkości vs temperatura odwrotna). Wykres ten pokazano na rysunku 2 dla trzech różnych materiałów o różnym składzie w trzech różnych temperaturach i stałej szybkości odkształceń ścinania.

Rys. 2. Równanie Arrheniusa dla trzech różnych materiałów.

Materiał 2 o najniższej energii aktywacji jest w tym przypadku bardziej odpowiedni dla MIM w porównaniu z dwoma pozostałymi dwoma materiałami.

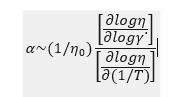

Wszystkie te kluczowe czynniki w procesie MIM (lepkość i jej zależność od szybkości odkształcenia ścinającego i temperatury) można połączyć w jeden parametr (), który nazywa się parametrem odkształcalności.

w przypadku gdy lepkość surowca jest na poziomie szybkości ścinania w procesie przetwarzania, odpowiada wrażliwości lepkości na ścinanie i odpowiada wrażliwości termicznej lepkości. Wykazano, że surowce o wyższych parametrach odkształcalności mają lepsze ogólne właściwości reologiczne i są bardziej odpowiednie dla udanego procesu MIM.

Zdroj:

- Thavanayagam, G., and J. E. Swan. "Aqueous debinding of polyvinyl butyral based binder system for titanium metal injection moulding." Powder Technology 326 (2018): 402-410.

- Hamidi, M. F. F. A., et al. "A review of biocompatible metal injection moulding process parameters for biomedical applications." Materials Science and Engineering: C 78 (2017): 1263-1276.

- Thavanayagam, Gnanavinthan, et al. "Analysis of rheological behaviour of titanium feedstocks formulated with a water-soluble binder system for powder injection moulding." Powder technology 269 (2015): 227-232.

- Abajo, Carolina, Antonia Jiménez-Morales, and José Manuel Torralba. "New processing route for ZrSiO4 by powder injection moulding using an eco-friendly binder system." boletín de la sociedad española de cerámica y vidrio 54.3 (2015): 93-100.

- Abolhasani, H., and Norhamidi Muhamad. "A new starch-based binder for metal injection molding." Journal of materials processing Technology 210.6-7 (2010): 961-968.

- Hausnerová, Berenika, et al. "Rheological characterization of powder injection moulding using feedstock based on aluminium oxide and multicomponent water-soluble polymer binder." Proceedings of Recent Advances in Fluid Mechanics and Heat & Mass Transfer (2011): 245-250.

- Hausnerová, Berenika. "Rheological characterization of powder injection molding compounds." Polimery 55.1 (2010).

- Abolhasani, Hooman, and Norhamidi Muhamad. "Rheological investigation of a starch-based binder and feedstock for metal injection molding." International Journal of Mechanical and Materials Engineering 4.3 (2009): 294-299.

- Karatas, C., et al. "Rheological properties of feedstocks prepared with steatite powder and polyethylene-based thermoplastic binders." Journal of Materials Processing Technology 152.1 (2004): 77-83.

- German, Randall M., and Animesh Bose. "Injection molding of metals and ceramics, Metal Powder Ind." Fed., New Jersey (1997).

- Hoffman, R. L. "Discontinuous and dilatant viscosity behavior in concentrated suspensions. I. Observation of a flow instability." Transactions of the Society of Rheology 16.1 (1972): 155-173.

- Wildemuth, C. R., and M. C. Williams. "Viscosity of suspensions modeled with a shear-dependent maximum packing fraction." Rheologica acta 23.6 (1984): 627-635.

- Barnes, Howard A. "A review of the slip (wall depletion) of polymer solutions, emulsions and particle suspensions in viscometers: its cause, character, and cure." Journal of Non-Newtonian Fluid Mechanics 56.3 (1995): 221-251.

.jpg)

.jpg)

.jpg)