Test stabilności termicznej może określić odporność stopionego polimeru na zmianę struktury molekularnej w temperaturach testowych. Wyniki tego badania zależą od temperatury, czasu przebywania w tej temperaturze, składu materiału, obecności wilgoci i/lub zanieczyszczenia. Wiadomo, że właściwości reologiczne polimeru, a mianowicie lepkość ścinająca, są bardzo wrażliwe na zmiany masy cząsteczkowej polimeru, a zatem monitorowanie tych parametrów w czasie może dostarczyć informacji o stabilności termicznej polimeru.

Test stabilności termicznej może określić odporność stopionego polimeru na zmianę struktury molekularnej w temperaturach testowych. Wyniki tego badania zależą od temperatury, czasu przebywania w tej temperaturze, składu materiału, obecności wilgoci i/lub zanieczyszczenia. Wiadomo, że właściwości reologiczne polimeru, a mianowicie lepkość ścinająca, są bardzo wrażliwe na zmiany masy cząsteczkowej polimeru, a zatem monitorowanie tych parametrów w czasie może dostarczyć informacji o stabilności termicznej polimeru.

Test stabilności termicznej ma różne zastosowania w przemyśle tworzyw sztucznych. Badanie to może być wykorzystane do sprawdzenia stabilności próbki polimeru podczas badania reologicznego lub podczas rzeczywistego procesu (takiego jak wytłaczanie i formowanie wtryskowe). W takim przypadku proponuje się przeprowadzenie badania przy stałej prędkości ścinania odpowiadającej prędkości w rzeczywistym procesie. Ta metoda badawcza może być również stosowana w celu wykazania obecności wilgoci lub reaktywnej substancji chemicznej w polimerze. Ponadto test ten może dostarczyć informacji do analizy kinematycznej w celu zmierzenia stałej kinetycznej różnych reakcji, które mogą wystąpić podczas procesu.

Rysunek 1 przedstawia związane z czasem wykresy pozornej lepkości ścinania dla dwóch różnych materiałów przy użyciu reometru kapilarnego Dynisco LCR 7001.

Rys. 1. Zmiany pozornej lepkości ścinającej w czasie dla dwóch różnych polimerów

Wykresy te pokazują oczywiste zmiany lepkości ścinania podczas około 23 minut przebywania przy stałym współczynniku odkształcenia ścinającego wynoszącym 80 [1/s] i stałej temperaturze 200 °C. Pierwszy wykres pokazuje niewielki spadek lepkości ścinania po około 13 minutach. Może to nastąpić z powodu degradacji polimeru i możliwego rozszczepienia łańcucha makrocząsteczek polimeru. Jednak drugi wykres pokazuje stały wzrost lepkości ścinania w czasie. Może to z czasem skorygować obecność reakcji chemicznej, takiej jak polimeryzacja, sieciowanie itp.).

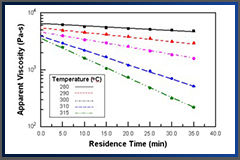

Rys. 2. Wyniki kilku testów stabilności termicznej w różnych temperaturach

Jak pokazano na rysunku 2, możliwe jest przeprowadzenie testów stabilności termicznej w różnych temperaturach i / lub różnych prędkościach ścinania, aby uzyskać "okno na proces".

Zasoby:

- J.M. Dealy, P.C. Saucier, Rheology in Plastics Quality Control, Hanser (2000).

- A. Farahanchi, R. Malloy, M.J. Sobkowicz, Effects of Ultrahigh Speed Twin Screw Extrusion on the Thermal and Mechanical Degradation of Polystyrene, Polym. Eng. Sci. 56, 743–751 (2016).

- J.M. Dealy, K.F. Wissbrun, Melt Rheology and its Role in Plastics Processing: Theory and Applications, Van Nostrand Reinhold, New York (1990).

- T. Andersson, B. Stalbom, B. Wesslen, Degradation of Polyethylene. II. Degradation of Low-Density Polyethylene, Linear Low-density Polyethylene, and High-Density Polyethylene in Film Extrusion, J. Appl. Polym. Sci. 91, 1525–1537 (2004).

- R. Gendron, M.F. Champagne, Effect of Physical Foaming Agents on the Viscosity of Various Polyolefin Resins, J. Cell. Plast. 40, 131–143 (2004).

- N. Cheremisinoff, Polymer Rheology and Processing, CRC, (1993).

- P.J. Carreau, D.C.R. DeKee, R.P. Chhabra, Rheology of Polymeric Systems, Hanser, (1997).

- C.W. Macosko, Rheology Principals, Measurements, and Applications, Wiley-VCH, (1993).

- C.L. Rohn, Analytical Polymer Rheology, Hanser, (1995).

.jpg)

.jpg)

.jpg)