V dnešní době jsou kompozitní materiály všudypřítomné a téměř ve všech společnostech se setkáváme s těmito materiály v oblastech jako jsou textilní výroba, konstrukce, netkané textilie i automobilový průmysl. V kompozitech hraje vzájemná interakce klíčovou roli a má vliv na jejich mechanické vlastnosti. Existují dvě hlavní metody, jak docílit posílení vazeb mezi matricí a výztuží: začlenění třetí složky jako kompatibilizátoru nebo morfologická úprava. Pokud jde o pozdější, morfologickou úpravu...

Laboratorní míchací extrudér jako zvlákňovací nástroj pro fibrilaci fáze systémů polymerních směsí

Roozbeh Hajiraissi

M. Sc., Polymer Engineering, University Paderborn, Germany

roozbeh.hajiraissi@uni-paderborn.de

V dnešní době jsou kompozitní materiály všudypřítomné a téměř ve všech společnostech se setkáváme s těmito materiály v oblastech jako jsou textilní výroba, konstrukce, netkané textilie i automobilový průmysl. V kompozitech hraje vzájemná interakce klíčovou roli a má vliv na jejich mechanické vlastnosti. Existují dvě hlavní metody, jak docílit posílení vazeb mezi matricí a výztuží: začlenění třetí složky jako kompatibilizátoru nebo morfologická úprava. Následný morfologický vývoj polymerních směsí je další technika, která podporuje mezifázovou adhezi dvou nekompatibilních polymerů.

V posledním desetiletí byly zavedeny různé morfologie,ty představují 1) kapičky, 2) destičky, 3) korály a 4) vlákna, která podporují mechanické vlastnosti polymerních směsí. Vytvořená morfologie je řízena různými parametry, jako je chemická struktura, molekulová hmotnost, poměr viskozity a parametry zpracování. V důsledku korálů lze očekávat, že změna výše uvedených parametrů změní konečnou formovanou morfologii.

V posledním desetiletí se objevila mikrovlákna, jako nový typ mikrostruktury, ve kterém dva nekompatibilní polymery vytvářejí směs sít zesílenou vláknitou morfologii.4 Pro dosažení morfologie u vlákna musí být provedeny tři následné kroky: i) sloučení dvou nekompatibilních polymerů s odlišnými teplotami tání, ii) zvlákňování za studena při teplotách pod Tm dispergované fáze, iii) izotropizace při teplotách pod Tm dispergované fáze.

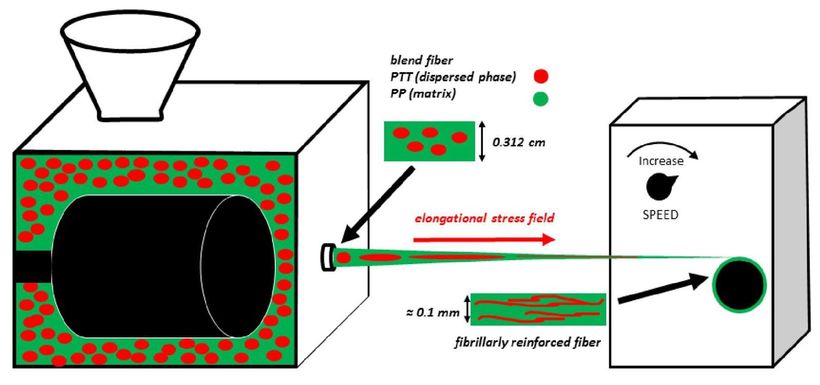

Za účelem fibrilace dispergované fáze se používají různé techniky, jako je vstřikování do formy5, lisování do formy, 6 a zvlákňování vláken7. Ve srovnání s jinými technikami zvlákňovací proces zavádí vyšší elongační napětí, což může usnadnit fibrilační mechanismus a kapičky mohou zažít nejvyšší hodnotu elongačního napěťí. Laboratorní míchací extrudér (LME), vyvinutý společností Dynisco, se osvědčil jako zařízení s potenciálem pro zvlákňovací aplikace polymerní taveniny při různých teplotách.7,8 Teplotní profil LME je řízen v zónách rotoru a vytlačovací hlavy. Rotor je schopen otáčet se různými rychlostmi a může být propojený s odtahovým zařízením TUS pro odtah polymerní taveniny jako struny nebo vlákna. Jak bylo uvedeno v předchozích pracích, LME má schopnost fungovat nejen jako zvlákňující zařízení, ale má také potenciál fibrilovat dispergovanou fázi v polymerních směsích [Polypropylen (PP) / Polyamid 6 (PA6)] a [Polypropylen ( PP) / polytrimethylen tereftalát (PTT)] (schéma 1), 7,8

Schéma 1 - Sestava LME a její součásti pro výrobu monofilů vyztužených vlákny.

Schéma 1 - Sestava LME a její součásti pro výrobu monofilů vyztužených vlákny.

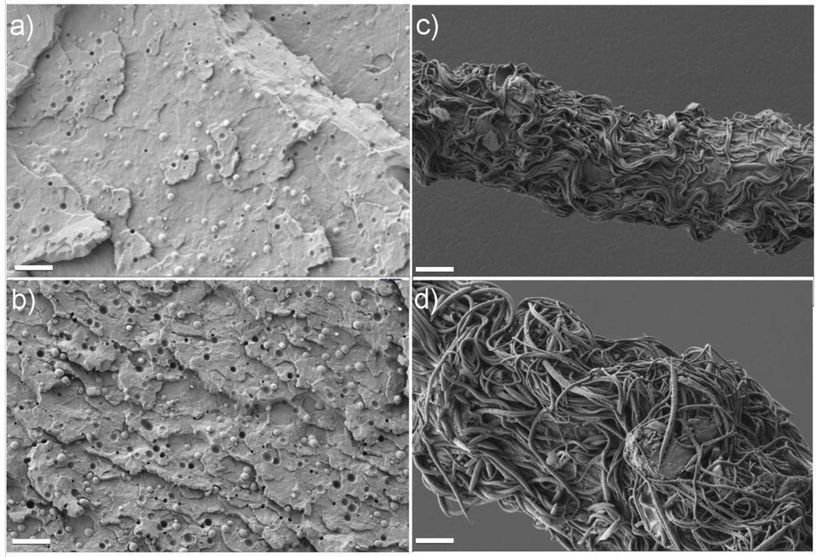

Obrázek 1 představuje kryogenně zlomené povrchy vzorků vytlačovaných z vláken a vláken PP / PTT. Jak je možné pozorovat na obrázku a, vytlačené vzorky a-b vykazují morfologii kapičkové matrice, jejíž mikrostruktury se po zvýšení obsahu PTT zvětšují. Standardní průměry kapiček v extrudovaných vzorcích představuje asi 6% hmotnostníchhm. a 10% hm. byly 1,26 ± 0,7 um a 1,9 ± 0,9 um. Je zajímavé, že mikrostruktury vláken na obrázku 1 c-d odhalily fibrilární entity, které jsou orientovány podél osy vlákna. Průměrné průměry fibril ve vláknech byly 0,53 ± 0,1 μm, respektive 0,9 ± 0,4 μm. Jak je vidět, LME má potenciál točit monofily obsahující fibrilární entity PTT.

Figure 1 SEM images. (a), and (b): fractured surfaces of as-extruded samples with 6wt.% and 10wt.% of PTT respectively. (c), and (d): etched surfaces of one spun blend filament containing 6wt.% and 10wt.% of PTT respectively. The scale bar is 10 μm.

Figure 1 SEM images. (a), and (b): fractured surfaces of as-extruded samples with 6wt.% and 10wt.% of PTT respectively. (c), and (d): etched surfaces of one spun blend filament containing 6wt.% and 10wt.% of PTT respectively. The scale bar is 10 μm.

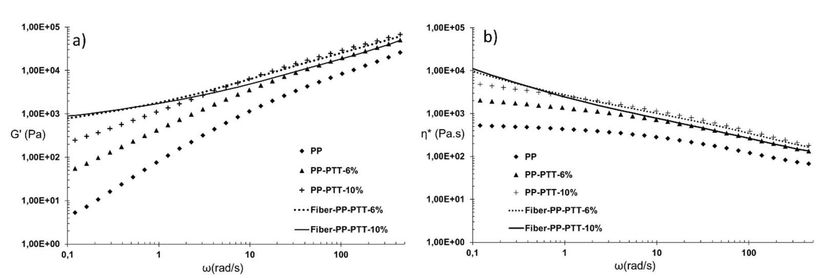

To have better understanding about the droplet deformation mechanism, rheological approach was conducted to investigate the various steps of fibrillation. As a rule of thumb, in order to keep elongated inclusions intact, the measurement temperature was kept at 195°C which is below the Tm of PTT. Figure 2 represents dynamic viscoelastic responses of as-extruded blends and fibers at 195°C. As can be seen in figure 2-a by increasing the PTT content, storage moduli of as-extruded samples increased. This enhancement can be attributed to volume fraction, interfacial tension, and size of the dispersed phase. Interestingly, fibers represented higher magnitudes along with non-terminal trend compared with as-extruded samples at low frequency. The appearance of secondary plateau was also observed for PP/PA6 blend system in which PA6 droplets formed fibrillated texture throughout the PP matrix.7 This non-terminal behavior was ascribed to the presence of fibrillated droplets and the growth of the physical fibrillar network (PFN) is reflected by enhancement in storage modulus and widening of the secondary plateau at low frequency region.8

Figure 2 Linear viscoelastic responses of as-extruded samples and fibers containing 6wt% and 10wt% of PTT at 195°C. (a) dynamic storage modulus, (b) complex viscosity.

Figure 2 Linear viscoelastic responses of as-extruded samples and fibers containing 6wt% and 10wt% of PTT at 195°C. (a) dynamic storage modulus, (b) complex viscosity.

Flow behaviors of the fibril-fortified fibers are represented in η*-ω graphs (figure 2-b). As can be seen, the complex viscosity of as-extruded samples at low frequencies enhanced by increasing the PTT content. Intriguingly, the flow behaviors of the fibers showed a pronounced increase in complex viscosity in the form of viscosity upturn, together with quicker shift to power-law region with respect to increasing the PTT content and as a result of fibril maturation. The observed upturn of complex viscosity at low frequencies can be attributed to yield behavior of fibril-concentrated PP matrix.

Conclusion & Outlook

Fibrillar morphology as one of the most efficient morphologies enables the blend systems to obviate the aggregation issue of nano-fillers in nanocomposites. As a result, optimizing the processing conditions, in order to reach optimized properties, would be of interest. In this study, the LME proved itself as a spinning tool to fibrillate the droplet phase in the blend system of PP/PTT. It was found that upon formation of fibrillar entities, terminal behavior is replaced with non-terminal trend. In addition, the fibril growth can be reflected by enhancement of the secondary plateau along with broadening of this region which can be considered as the transformation of droplet phase into fibril. As fibrillar morphology has potential to significantly enhance the mechanical strength, it would be of interest to trace the behavior of secondary plateau by changing the type of dispersed phase which based on the individual molecular characteristic of each polymer the typical behavior of the secondary plateau may vary. Furthermore, the ability of the LME to spin nanocomposite fibers is still under investigation which would be shared in the near future.

Acknowledgment

The author also thanks Prof. Dr. J. Schmidt and Mr. S. Pieper for rheological facilities. Also author appreciates Nadine Buitkamp for SEM measurements. Supplying PP and PTT by UNIPETROL (Mr. Martin Malíček), and RTP DEUTSCHLAND GmbH (Mr. Waldemar Müller) is gratefully appreciated. Mr. Fabrizio Ranieri and Ms. Liliana Orban are appreciated for giving the opportunity to work with the LME (Dynisco Co., Heilbronn, BW, Germany).

References

1. J. Shen, M. Wang, J. Li, and S. Guo: ‘In situ fibrillation of polyamide 6 in isotactic polypropylene occurring in the laminating-multiplying die’, Polym. Adv. Technol., 2011, 22(2), 237–245, doi: 10.1002/pat.1525.

2. J. S. Hong, J. L. Kim, K. H. Ahn, and S. J. Lee: ‘Morphology development of PBT/PE blends during extrusion and its reflection on the rheological properties’, J. Appl. Polym. Sci., 2005, 97(4), 1702–1709, doi: 10.1002/app.21695.

3. P. Cassagnau and A. Michel: ‘New morphologies in immiscible polymer blends generated by a dynamic quenching process’, Polymer, 2001, 42(7), 3139–3152, doi: 10.1016/S0032-3861(00)00602-9.

4. S. Fakirov: ‘Nano- and Microfibrillar Single-Polymer Composites: A Review’, Macromol. Mater. Eng., 2013, 298(1), 9–32, doi: 10.1002/mame.201200226.

5. B. Na, Q. Zhang, Q. Fu, G. Zhang, and K. Shen: ‘Super polyolefin blends achieved via dynamic packing injection molding: The morphology and mechanical properties of HDPE/EVA blends’, Polymer, 2002, 43(26), 7367–7376, doi: 10.1016/S0032-3861(02)00637-7.

6. R. J. Shields, D. Bhattacharyya, and S. Fakirov: ‘Oxygen permeability analysis of microfibril reinforced composites from PE/PET blends’, Composites Part A: Applied Science and Manufacturing, 2008, 39(6), 940–949, doi: 10.1016/j.compositesa.2008.03.008.

7. R. Hajiraissi, Y. Jahani, and T. Hallmann: ‘Investigation of rheology and morphology to follow physical fibrillar network evolution through fiber spinning of PP/PA6 blend fiber’, Polym Eng Sci, 2017, 65, 107, doi: 10.1002/pen.24686.

8. R. Hajiraissi and Y. Jahani: ‘Non-terminal behavior as a finger print to follow droplet deformation’, Adv Polym Technol, 2017, 298, 9, doi: 10.1002/adv.21810.