Vstřikování kovů (MIM) je pokročilý proces zpracování kovů pro výrobu dílů se složitými tvary a vysokými tolerancemi ze směsi polymerního pojiva a kovových částic / prášků ve specifických objemových poměrech (surovina). Flexibilita a hromadná výroba vstřikovacího procesu z něj činí skvělou náhradu tradičního metalurgického procesu, a proto se MIM v průmyslu stále více provádí pro velkoobjemovou výrobu kovových součástí.

Vstřikování kovů (MIM) je pokročilý proces zpracování kovů pro výrobu dílů se složitými tvary a vysokými tolerancemi ze směsi polymerního pojiva a kovových částic / prášků ve specifických objemových poměrech (surovina). Flexibilita a hromadná výroba vstřikovacího procesu z něj činí skvělou náhradu tradičního metalurgického procesu, a proto se MIM v průmyslu stále více provádí pro velkoobjemovou výrobu kovových součástí.

Jedním z klíčových faktorů v jakémkoli procesu MIM je chování suroviny při jejím toku neboli plnění formy. Aby se dosáhlo bezvadných formovacích procesů (bez zatečenin, nedotečení, vzhledových poruch, praskliny atd.) S požadovanou mechanickou pevností (tahem, ohybem, hraničním napětím atd.) V konečných výrobcích, je klíčové pochopení reologických vlastností pojiva i nosné suroviny. Reologická analýza také pomáhá při postupech pro odstraňování jejich vad, které jsou konečnými kroky procesu MIM a dodávají finálním produktům požadovanou mechanickou pevnost.

Pokud jde o reologické vlastnosti, existují tři hlavní faktory, které mají významný účinek na proces MIM, jmenovitě viskozita při zpracovatelské smykové rychlosti, tepelná citlivost a chování smykového ředění suroviny. Všechny tyto faktory lze analyzovat pomocí kapilárního reometru. Protože tato reologická charakterizační metoda poskytuje širokou škálu smykové rychlosti, je to nejlepší přístup ke studiu chování taveniny suroviny při procesu vstřikování.

Normálně je smyková rychlost během procesu MIM v rozmezí 102 až 105 1/s. Aby byl hotový produkt bez defektů, musí být viskozita suroviny při tomto rozmezí smykových rychlostí (při teplotě formy) menší než 1 000Pa-s. Úroveň plnění, distribuce částic a složení pojiva jsou klíčové faktory, které určují viskozitu suroviny. Vyšší množství částic v surovině je žádoucí pro lepší mechanické vlastnosti a zmenšení rozměrového smrštění v konečných produktech. Nicméně, má za následek zvýšení viskozity a tím snížení zpracovatelnosti. V důsledku toho je pochopení optimální úrovně plnění klíčové a pomáhá udržovat přiměřený průtok a plnění formy během procesu MIM.

Viskozita taveniny může být snížena zvýšením procesní teploty nebo zahrnutím polymeru a/nebo změkčovadla s nízkou molekulovou hmotností do pojivové směsi. To také pomáhá pro snadnější vytlačování polymeru během posledního ladicího kroku v MIM. Kromě toho, aby se zabránilo aglomeraci částic v surovině a zlepšilo distribuci částic, může být vyžadováno použití vhodných přísad v pojivové směsi. Typ aditiva závisí na pojivu a orientaci částic a může být zvolen pro zlepšení pojivosti částic a zajištění správné interakce s pojivem. Viskozita suroviny v rozsahu zpracovatelské rychlosti smykové deformace může být měřena pomocí kapilárního reometru se správnou kapilární tryskou (průměr <1 mm).

Dalším důležitým faktorem v MIM je smyková citlivost taveniny. Tokové chování suroviny je složitější než chování polymerního materiálu, protože je přímo ovlivněno destrukcí částic a vzájemnou interakcí mezi nimi. Citlivost na smykové namáhání lze analyzovat měřením parametru indexu newtonského chování (n). Tento parametr, který lze získat z modelu mocninova zákona, určuje, zda má tavenina pseudoplastické (n <1) nebo dilatační (n>1) chování. Typicky je pro MIM žádoucí surovina s větší pseudoplastickostí a charakteristickým smykovým napětím, protože tato podmínka zabraňuje separaci částic a pojiva během procesu (konkrétně při vysokých rychlostech smykové deformace).

Obrázek 1 ukazuje tokové křivky (viskozita vs rychlost smykové deformace) pro tři různé suroviny s různými formulacemi v měřeném rozmezí smykových rychlostech 100-100000 1/s.

Obrázek 1. Tokové křivky tří různých surovin s různým složením.

Surovina 1 vykazuje menší smykové napětí při smykových rychlostech 100-270 1/s. Nicméně, toto chování je nahrazeno chováním dilatačního proudu při vyšších smykových rychlostech. Dilatační chování, které není žádoucí pro proces MIM, ukazuje, že k disorderingu částic dochází při vyšších smykových rychlostech, které zabraňují vzájemnému překrytí vrstev taveniny materiálu a tím se zvyšuje viskozita.

Na druhé straně surovina 2 a surovina 3 vykazují pseudoplastické chování s téměř žádnou viditelnou newtonovskou oblastí. To ukazuje, že kovové částice jsou narušeny zvyšující se rychlostí smykové deformace a dochází k orientaci / uspořádání částic podél směru toku. To způsobuje snížení množství suspendované taveniny zachycené mezi částicemi a podporuje pohyb mezi částicemi, který způsobuje snížení viskozity. Použitím křivky mocninového zákona na křivku byl parametr indexu newtonského chování materiálu 2 a materiálu 3 vypočítán jako 0,71 respektive 0,86. Z tohoto důvodu má materiál 2 s nejnižším množstvím indexu newtonského chování v tomto případě nejvyšší chování při smykovém napětí a je nejvhodnější pro proces vstřikovacího-lití (navzdory své vyšší viskozitě při nižších rychlostech smykové deformace).

Dalším důležitým faktorem úspěšného plnění-MIM je tepelná citlivost materiálu, která závisí na složení pojiva/suroviny. Teplota vysoce naplněného materiálu se může snadno měnit během procesu plnění (z plnící sekce do koncové části formy).

Pro nejlepší kvalitu zpracování je dobré mít materiál s nízkou citlivostí (závislotí) viskozity na teplotu.

Tepelná citlivost polymerních tavenin může být kvantitativně analyzována měřením parametru aktivační energie toku (Ea). Suroviny s vyšší aktivační energií toku mají silnější závislost viskozity na teplotě. Tyto suroviny jsou pro MIM méně žádoucí, protože malá změna teploty procesu může způsobit významnou změnu jejich viskozity a následně způsobit degradaci nebo defekty. Teplotní závislost viskozity může být reprezentována Arrhenieovou rovnicí, jak je uvedeno níže.

Parametr Ea lze vypočítat teoreticky ze sklonu Arrheniusovy rovnice (logaritmus viskozity vs inverzní teplota). Tento graf je znázorněn na obrázku 2 pro tři různé materiály s různými složeními při třech různých teplotách a konstantní rychlosti smykové deformace.

Obrázek 2. Arrheniova rovnice pro tři různé materiály.

Materiál 2 s nejnižší aktivační energií je v tomto případě vhodnější pro MIM ve srovnání se dvěma dalšími dvěmi materiály.

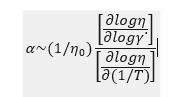

Všechny tyto klíčové faktory v procesu MIM (viskozita a její závislost na rychlosti smykové deformace a teplotě) lze kombinovat do jednoho parametru (), který se nazývá parametr formovatelnosti.

kde je viskozita suroviny při zpracovatelské smykové rychlosti, odpovídá smykové citlivosti viskozity a odpovídá tepelné citlivosti viskozity. Ukázalo se, že suroviny s vyššími parametry tvářitelnosti mají lepší celkové reologické vlastnosti a jsou vhodnější pro úspěšný proces MIM.

Zdroj:

- Thavanayagam, G., and J. E. Swan. "Aqueous debinding of polyvinyl butyral based binder system for titanium metal injection moulding." Powder Technology 326 (2018): 402-410.

- Hamidi, M. F. F. A., et al. "A review of biocompatible metal injection moulding process parameters for biomedical applications." Materials Science and Engineering: C 78 (2017): 1263-1276.

- Thavanayagam, Gnanavinthan, et al. "Analysis of rheological behaviour of titanium feedstocks formulated with a water-soluble binder system for powder injection moulding." Powder technology 269 (2015): 227-232.

- Abajo, Carolina, Antonia Jiménez-Morales, and José Manuel Torralba. "New processing route for ZrSiO4 by powder injection moulding using an eco-friendly binder system." boletín de la sociedad española de cerámica y vidrio 54.3 (2015): 93-100.

- Abolhasani, H., and Norhamidi Muhamad. "A new starch-based binder for metal injection molding." Journal of materials processing Technology 210.6-7 (2010): 961-968.

- Hausnerová, Berenika, et al. "Rheological characterization of powder injection moulding using feedstock based on aluminium oxide and multicomponent water-soluble polymer binder." Proceedings of Recent Advances in Fluid Mechanics and Heat & Mass Transfer (2011): 245-250.

- Hausnerová, Berenika. "Rheological characterization of powder injection molding compounds." Polimery 55.1 (2010).

- Abolhasani, Hooman, and Norhamidi Muhamad. "Rheological investigation of a starch-based binder and feedstock for metal injection molding." International Journal of Mechanical and Materials Engineering 4.3 (2009): 294-299.

- Karatas, C., et al. "Rheological properties of feedstocks prepared with steatite powder and polyethylene-based thermoplastic binders." Journal of Materials Processing Technology 152.1 (2004): 77-83.

- German, Randall M., and Animesh Bose. "Injection molding of metals and ceramics, Metal Powder Ind." Fed., New Jersey (1997).

- Hoffman, R. L. "Discontinuous and dilatant viscosity behavior in concentrated suspensions. I. Observation of a flow instability." Transactions of the Society of Rheology 16.1 (1972): 155-173.

- Wildemuth, C. R., and M. C. Williams. "Viscosity of suspensions modeled with a shear-dependent maximum packing fraction." Rheologica acta 23.6 (1984): 627-635.

- Barnes, Howard A. "A review of the slip (wall depletion) of polymer solutions, emulsions and particle suspensions in viscometers: its cause, character, and cure." Journal of Non-Newtonian Fluid Mechanics 56.3 (1995): 221-251.

.jpg)

.jpg)

.jpg)